BMC(Bulk Molding Compound)模具是一种广泛应用于塑料制造领域的技术。它的独特之处在于能够实现高精度的塑料成型,同时提供优异的物理特性和耐久性。本文将详细介绍BMC模具的工作原理以及其在不同行业中的应用。

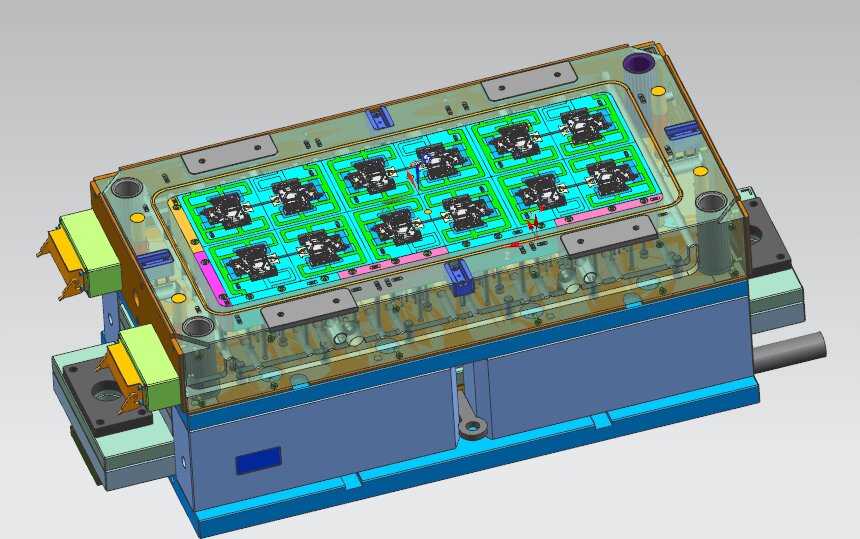

BMC模具的工作原理可以简单概括为以下几个步骤。首先,将BMC材料以颗粒状形式填充到模具的腔体中。BMC材料是由短纤维、树脂和其他添加剂组成的预混合物,具有流动性和可塑性。接下来,模具将被加热至高温,使BMC材料熔化并填充整个模具腔体。一旦材料充分流动并填充到所需形状,模具将被冷却,使材料固化。最后,模具打开,成品从模具中取出。

BMC模具的应用范围广泛,尤其在汽车工业、电子设备和建筑领域中得到广泛应用。在汽车工业中,BMC模具常用于制造车身零件、引擎罩和内饰配件等。其高强度、耐磨损和耐腐蚀的特性使得BMC模具成为汽车零部件制造的理想选择。在电子设备中,BMC模具可以制造高精度的外壳、连接器和散热器等部件,满足复杂电子设备的性能和可靠性需求。在建筑领域,BMC模具可用于制造管道、阀门和隔板等结构件,其耐候性和抗化学腐蚀性能使其能够适应多种环境条件。

BMC模具相比传统的塑料成型方法有多个优势。首先,BMC材料具有较低的收缩率,可以实现更精确的尺寸控制,减少了后续加工的需求。其次,BMC材料的热稳定性和绝缘性能出色,适用于各种温度和电气环境。此外,BMC模具具有高能生产的能力,可以实现大规模生产和短周期交付。这使得BMC模具在满足市场需求和降低成本方面具备显著优势。除了上述的优势之外,BMC模具还具备良好的表面质量和细节呈现能力。由于BMC材料的流动性和可塑性,模具可以实现复杂形状和细小结构的塑造,同时保持较高的表面光洁度。这使得BMC模具在需要精细纹理、图案或标识的产品制造中非常有用,如电子产品外壳上的品牌标志。

此外,BMC模具还具备优异的耐候性和化学稳定性。BMC材料具有抗紫外线、耐腐蚀和耐化学品侵蚀等特性,能够在恶劣的环境条件下保持其物理性能和外观。这使得BMC模具在户外设备、化工容器和管道系统等领域中得到广泛应用。

在BMC模具的制造过程中,还可以通过添加颜料、填充剂和增强材料等来改善材料的性能和外观。颜料可以赋予BMC制品丰富的颜色选择,满足不同客户的需求。填充剂和增强材料则可以增加材料的强度、刚性和导热性能,使其更适用于特定的应用场景。

然而,BMC模具也有一些限制。由于其制造过程中需要加热和冷却的步骤,周期时间相对较长,因此适用于大批量生产而不适合小规模生产。此外,BMC模具的制造和维护成本相对较高,需要高精度的模具加工和定期维护以保持其性能和寿命。

总的来说,BMC模具作为一种精密塑造技术,为塑料制品制造带来了许多优势。其高精度、耐候性和化学稳定性使其在多个行业中得到广泛应用。随着技术的不断发展,BMC模具有望进一步改进和创新,为各行各业提供更高质量和更具竞争力的产品。