近年来,随着科技和制造业的快速发展,各种新型材料和工艺的涌现为塑料制造带来了前所未有的机遇。在众多创新中,BMC(Bulk Molding Compound)模具无疑成为了一个引人注目的焦点。本文将带您深入了解BMC模具的原理、应用以及其在塑料制造行业中的重要地位。

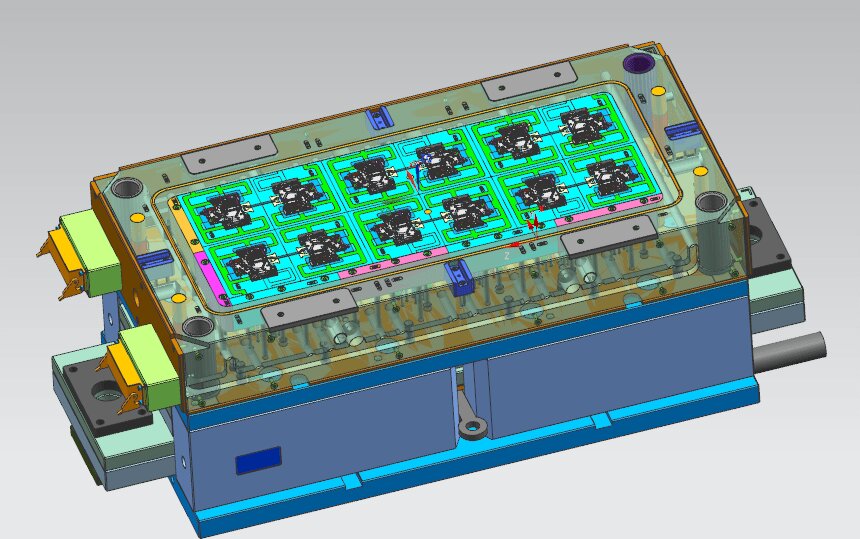

BMC模具是一种通过将玻璃纤维、填料和热固性树脂等材料混合而成的复合材料,经过加热和压力处理后可成型的模具。它的制作过程相对简单,首先将各种原材料按一定比例混合均匀,然后将混合物注入模具中,并施加高压力和温度进行加工,最终形成具有高强度和耐用性的成型件。

BMC模具在塑料制造领域中的应用非常广泛。由于其出色的物理性能和耐候性,BMC模具常被用于汽车零部件、电气设备外壳、厨具以及建筑和航空领域中的各种应用。例如,汽车行业中的引擎盖、车灯罩和车身构件等关键部件都可以采用BMC模具进行制造。这些部件不仅具有出色的抗冲击性和耐热性,而且能够有效地减轻整车重量,提高燃油经济性。在电气设备方面,BMC模具广泛应用于断路器、插座、绝缘件等产品的制造,确保了产品的稳定性和安心性。

与传统的塑料模具相比,BMC模具具有多个显著的优势。首先,BMC材料可以在高温和高压下成型,因此能够制造更复杂、更具精细度的零件。其次,BMC模具制造的产品表面质量非常高,能够实现光滑、无缺陷的外观,减少后续加工工序。此外,BMC材料还具有良好的电绝缘性能和耐化学腐蚀性,适用于各种特殊环境下的使用。

然而,BMC模具制造也存在一些挑战和注意事项。首先,对原材料的选择和配比要慎重考虑,以确保最终产品的质量和性能。不同的应用领域和要求可能需要不同类型的BMC材料。其次,BMC模具的制造需要专业的设备和工艺,以确保混合、加热和压力处理的精确控制。此外,对模具的设计和制造也需要密切关注,以确保成型件的精度和一致性。

随着BMC模具的不断发展和改进,未来有望出现更多创新和突破。一方面,BMC模具在材料配方和性能上的进一步研究,将为各行各业带来更多应用的可能性。另一方面,随着3D打印技术的不断发展,BMC模具的制造过程也可能出现新的变革和提升,进一步提高生产效率和灵活性。

总之,BMC模具作为塑料制造领域的一项重要技术,为我们带来了许多创新和机遇。其在汽车、电气设备和建筑等领域的广泛应用,凸显了其出色的物理性能和制造优势。然而,BMC模具的制造仍然需要专业知识和技术的支持,以确保产品的质量和性能。相信随着技术的不断进步,BMC模具将在未来继续发挥重要的作用,并为塑料制造行业带来更多突破和创新。