随着汽车行业的不断发展,BMC(玻璃纤维增强热固性塑料)模具技术正逐渐成为汽车制造领域的重要利器。本文将深入探讨BMC模具的工作原理、优势及其在汽车制造中的应用。

BMC模具的工作原理

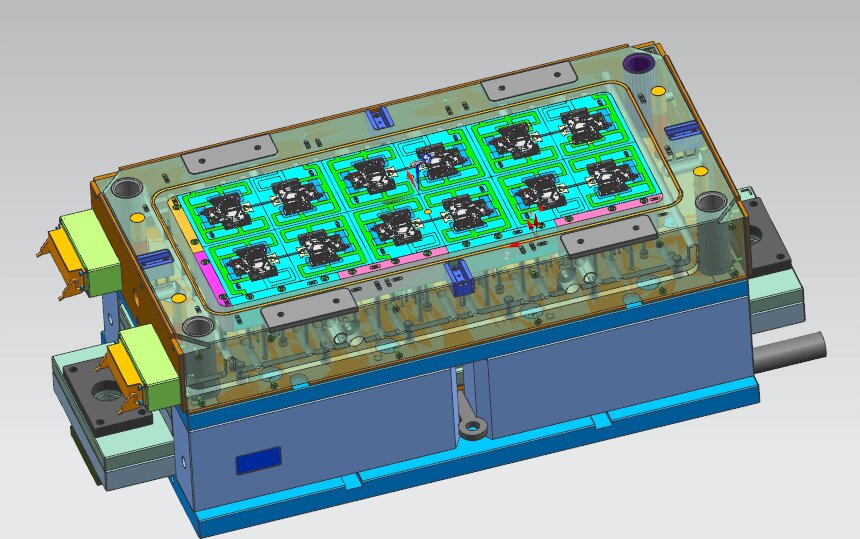

BMC模具是利用玻璃纤维增强热固性塑料进行压缩成型的工艺。首先,将BMC材料加热至一定温度,使其软化并具有流动性。然后,将软化后的BMC材料注入到模具腔中,并施加高压力进行压缩成型。最后,冷却后的产品可以从模具中取出,形成所需的零件或构件。

BMC模具的优势

高强度和刚度: BMC材料具有优异的机械性能,其玻璃纤维增强能够提高产品的强度和刚度,使其在汽车制造中能够承受复杂的载荷和环境。

耐高温性: BMC材料具有良好的耐高温性能,可以在高温环境下保持稳定,适用于发动机舱等高温区域的零部件制造。

精准成型: BMC模具制造的产品具有精准的尺寸和形状,能够满足汽车制造中对零件精度的要求,减少后续加工工序。

轻量化设计: BMC材料相对于传统金属材料更轻,可以帮助汽车实现轻量化设计,提高燃油效率和性能。

耐腐蚀性: BMC材料具有优异的耐腐蚀性能,不易受化学物质和湿气的影响,能够在恶劣环境下长期使用。

BMC模具在汽车制造中的应用

车身结构件: BMC模具制造的车身结构件具有优异的强度和刚度,可以替代传统的金属车身零件,减轻车辆重量,提高安心性和燃油经济性。

发动机舱零部件: BMC模具制造的发动机舱零部件具有良好的耐高温性能,例如缸盖、风扇罩等,能够在高温环境下稳定工作,保障发动机的正常运行。

内饰件和外观件: BMC模具制造的内饰件和外观件具有精准的成型和优美的表面质感,能够提升汽车的整体品质和外观吸引力。

电气零部件: BMC模具制造的电气零部件具有良好的绝缘性能和耐腐蚀性能,适用于汽车的电气系统和电子设备。

结语

BMC模具技术作为汽车制造领域的重要创新之一,为汽车行业带来了诸多优势和机遇。随着技术的不断发展和完善,相信BMC模具技术将在未来的汽车制造中发挥更加重要的作用,推动汽车工业朝着更加轻量化、高能化和环保化的方向发展。