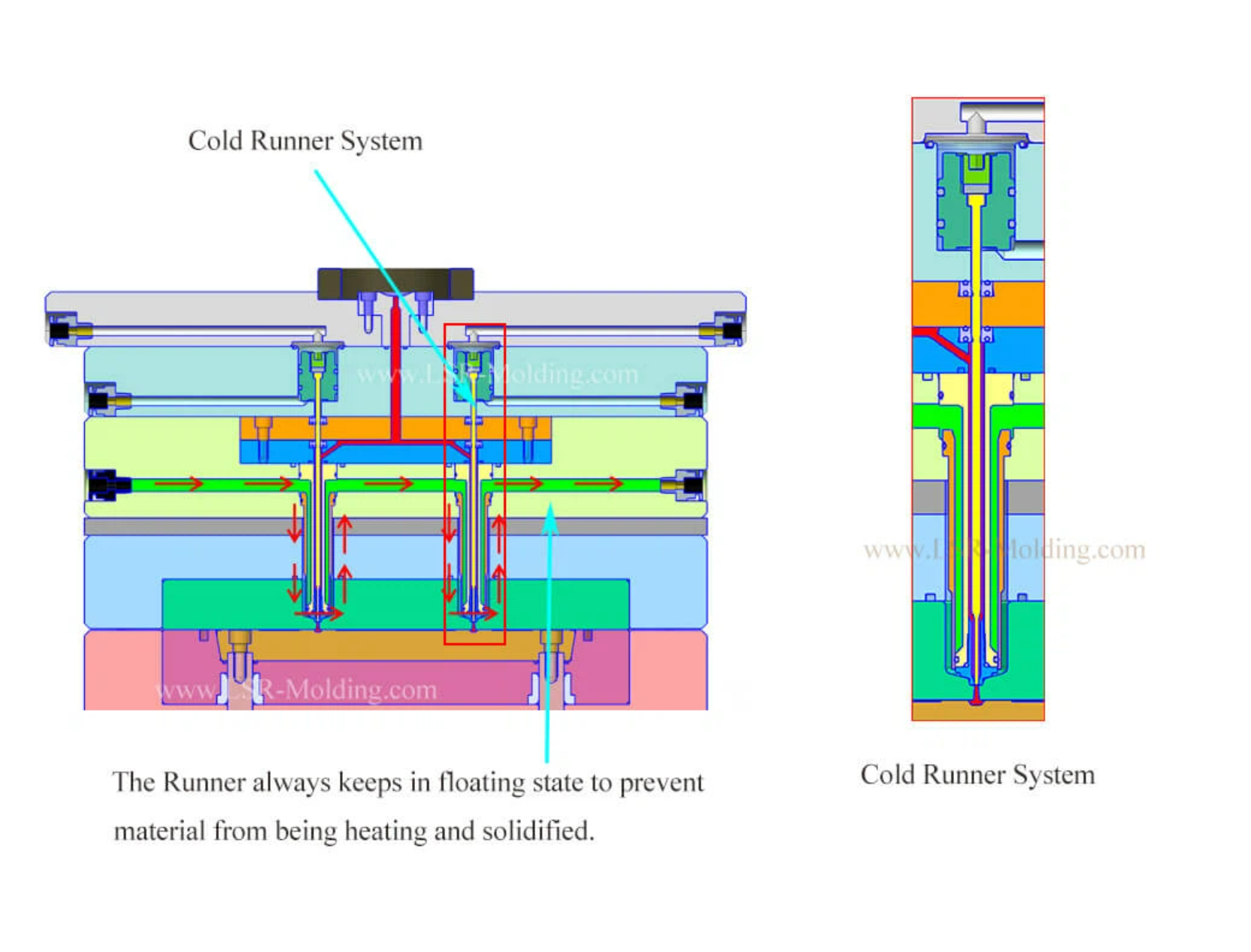

通常,对于液体硅胶注塑成型,冷流道系统是**。

LSR Molding的冷流道系统与塑料注塑的热流道系统起着相同的作用。 液体注射模具的冷流道系统使液体硅胶保持低温,直到液体硅橡胶注入模具的热腔。 因此,冷流道系统可以节省大量材料。 由于冷流道系统价格昂贵,对于许多硅胶产品来说,不需要严格的尺寸公差,将选择热流道系统进行生产。

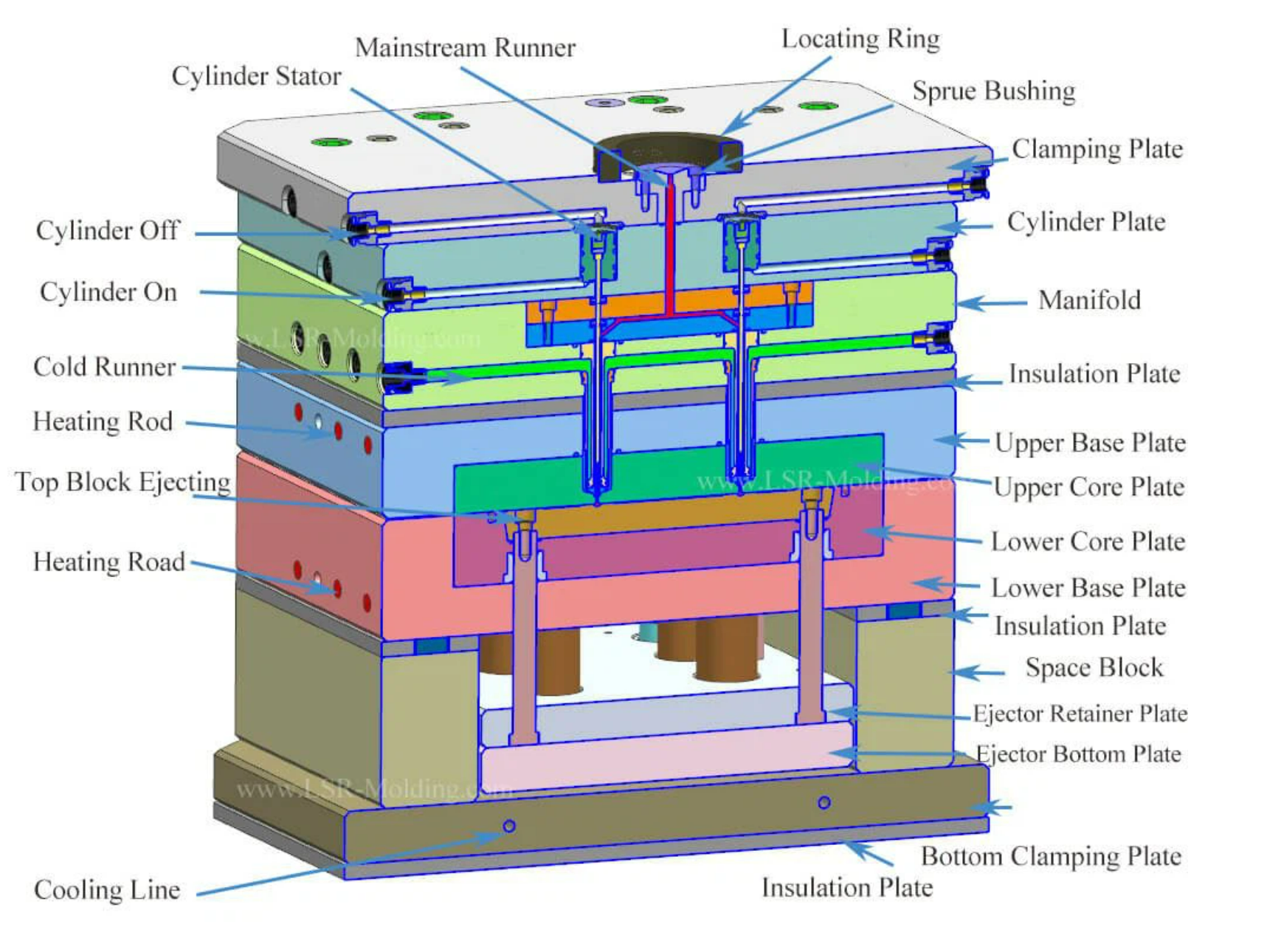

冷流道硅胶注塑成型

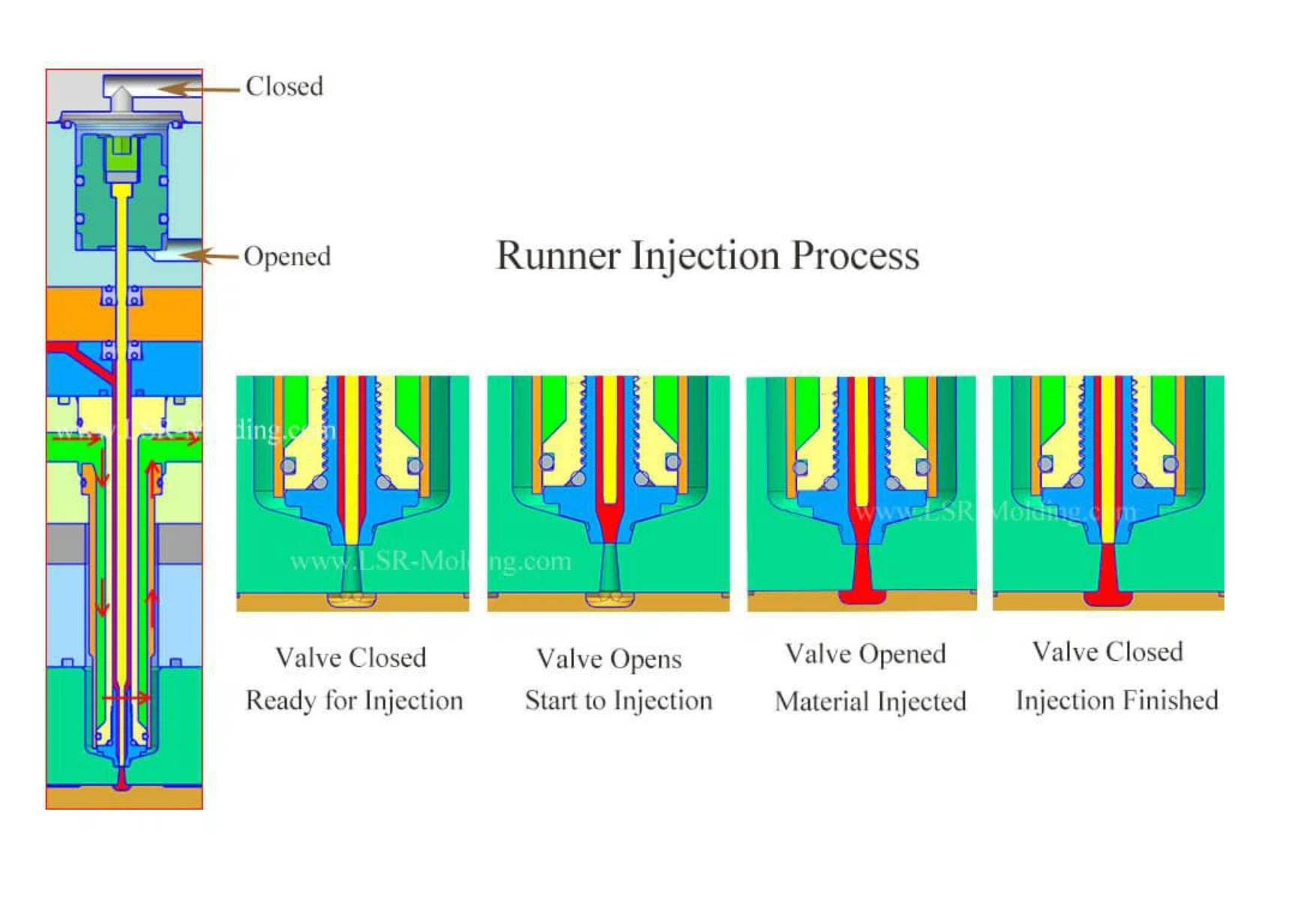

硅胶注塑的冷流道系统需要截止阀和针阀,在LSR注入加热室(腔体)进行硫化之前,将液体硅橡胶LSR材料保持在低温下。 针阀可以很好地控制每个腔体的材料,并确保产品的高精度和质量。 针阀价格昂贵,注塑模具的针阀越多,液体硅胶注塑成型的成本就越高。

热流道硅胶注塑成型

热流道硅胶注塑成型通常是指没有针阀(截止阀)的模具,只需要分配混合和液体硅橡胶进料系统。 这种硅胶注塑模具适用于小批量LSR注塑生产,没有严格尺寸公差要求的液体硅产品,如LSR婴儿乳头瓶。 大多数婴儿和母亲护理和硅胶产品选择热流道硅注塑模具,以节省LSR模具成本。

冷流系统的优点:

更高的精度

更精确的LSR模压产品:由针阀控制的LSR注射剂量

节约原材料

在纯热流道模具中,因为没有冷流道,所以没有浪费材料。 对于液体硅橡胶材料昂贵的项目来说,这一优势尤为重要。

减少浪费并提高产品质量

在冷流道模具成型过程中,液体硅橡胶材料可以在流道系统中被精确控制。 液体硅胶可以以更一致的状态流入空腔,因此可以有一个持续的质量部件。 因此,市场上许多高质量的产品都是由冷流道模具生产的。

消除随后的去毛刺过程,可以实现自动生产

冷流道模具形成的材料随后成为成品,无需在经过处理的冷流道上修剪闸门或橡胶闪烁。 许多制造商将冷流道与自动化相结合,以提高生产效率。

扩大注塑技术的应用

许多先进的液体注射成型技术都是基于冷流道技术开发的。

冷流道系统没有任何其他缺点,**的缺点是模具成本比其他模具贵得多。 针和截止阀太贵了,每个针阀需要数百或数千美元。 如果一个硅胶注塑模具有4个腔体和腔室,成本会很高。 对于精密LSR模压生产,通常需要至少四块针阀来控制材料数量,并控制产品的精度和质量。